Widok na czerpadła śrubowe

Czerpadło śrubowe jest mechanicznym urządzeniem transportowym. Pracuje w terenie otwartym.

Odbiór ścieków odbywa się przy pomocy wspólnego (dla trzech czerpadeł) kanału szerokości 0,6 m i głębokości 0,57 m.

Parametry każdej z podnośni: Q = 133,5 m3/d, H = 3 m, n =1430 obr./min.

Czerpadło zanurzone jest dolnym końcem w ściekach. Każdy ślimak umieszczony jest w stalowym korycie, o przekroju w kształcie litery U, obracający się śrubowy wirnik powoduje uzwojeniem czerpanie medium i przesuwanie go wzdłuż koryta na wyższy poziom.

Widok na czerpadła śrubowe

Na oczyszczalni ścieków Włodawa zainstalowana jest mechaniczna krata schodkowa typ OZ-C/600/4 z silnikiem Ns = 1,5 kW, n=1400 obr./min. (producent „EKO-CELKON S.C.”).

Oddzielacz zanieczyszczeń stałych składa się z pakietu lamin schodkowych stałych i ruchomych, które osadzone są naprzemiennie. Schodkowe laminy stałe zamocowane są do ramy oddzielacza i pochylone pod kątem 45ºC wychodząc ponad górny poziom kanału na wysokość ok. 600 mm. Laminy ruchome takiej samej ilości schodków co stałe związane są z blachami bocznymi dwiema śrubami i wykonują ruch kołowy wymuszony przez parę wałków mimośrodowych w górnej części ramy, połączonych sprzęgłem, zapewniających i jednoczesny ruch. Ścieki przepływając przez szczeliny między laminami osadzają skratki na schodkach. przez kołowy ruch lamin ruchomych następuje przenoszenie skratek aż do wyższego stopnia po czym skratki spadają do przenośnika.

Parametry krat:

Oprócz kraty mechanicznej na kanale awaryjnym zainstalowana jest ręczna krata TKR 600 (producent „EKO-CELKON S.C.”).

Skratki transportowane są przenośnikiem ślimakowym PS-250/5 NS = 1,5 kW (producent „EKO-CELKON S.C.”)

Krata ręczna oraz krata schodkowa w hali krat

Kanał doprowadzający ścieki do piaskownika posiada szerokość 0,4 m, głębokość 0,75 m i spadek i = 0,2%.

Parametry piaskownika:

Piasek opadający w komorach piaskowych usuwany jest za pomocą pomp zatapialnych podwieszonych do pomostu jezdnego zgarniacza. Pracujący zgarniacz jest z pomostem jezdnym na kołach ogumionych produkcji Ośrodka Badawczo-Rozwojomego Aparatury i Urządzeń Komunalnych „Biowogaz” Sp. z o. o. w Poznaniu. Elementy zgarniacza są ze stali kwasoodpornej. Piasek pompy zatapialne (typ MS1-14L firmy Metalchem S.A.)pompują do przewodów tłocznych, skąd podawany jest do koryta powrotnego piasku umieszczonego wzdłuż piaskownika na konstrukcji wsporczej wzdłuż piaskownika. Koryto umieszczone jest na wysokości ok. 2,5 m nad górnym poziomem piaskownika ze spadkiem i = 1 % w kierunku budynku krat. Koryto powrotne wykonane jest ze stali kwasoodpornej o wymiarach szer. x wys. x dł. 25 x 40 x 2250 cm. Elementy zostały dostarczone przez firmę „Powogaz”.

Na kanale znajdującym się za piaskownikiem znajduje się przepływomierz ultradźwiękowy dla kanałów otwartych.

Widok na pomost jezdny zgarniacza piasku oraz koryto powrotne pulpy piaskowej

Przewody pomp zatapialnych pompujących pulpę piaskową

Piaskownik dwukomorowy

Pulpa piaskowa przewodem DN 100 podawana jest z koryta piasku do separatora piasku umieszczonego w budynku krat. Dobrano separator piasku typ 200 o wydajności 6 dm3/s, z silnikiem o NS = 0,25 kW i GC = 2023 kg oraz przenośnik ślimakowy piasku PST typ U-2000 o wydajności 1,7 m3/h i NS = 1,1 kW.

Na cykl pracy separatora składają się: etapowe pompowanie wody do komory płukania, okres sedymentacji i okres pracy transportera ślimakowego. Zagęszczony w separatorze piasek kierowany będzie do przenośnika ślimakowego, którym transportowany jest na przyczepę ciągnikową.

Separator piasku

Ścieki z piaskownika przewodem DN 400 poprzez komorę rozdziału i przewody DN 300 i DN 250 kierowane są do komór wlotowych przed osadnikami. Z komór wlotowych systemem rur DN 200 z deflektorami ścieki rozprowadzane są po osadnikach. Ścieki po przepłynięciu przez komory osadników przez przelewy pilaste dostają się do koryt odpływowego osadników. Odpływ z osadników zabezpieczony jest deflektorem.

Parametry techniczne urządzenia:

Części pływające w kierunku koryta nagarnia w kierunku rynny zapadkowej Z-6500 zgarniacz powierzchniowy Z-3900 produkcji firmy Zickert do usuwania części pływających z powierzchni osadnika. Otworzenie rynny zapadkowej powoduje napływ nagromadzonych części pływających do koryta osadów.

Sedymentujące osady gromadzą się w leju znajdującym się pod częścią napływową. Do leja osady zgarnia pracujący na dnie każdego osadnika zgarniacz denny Z-2001 firmy Zickert. Zgarniacz porusza się po dnie osadnika na listwach ślizgowych z polyetylenu. Pracuje w ruchu posuwisto-zwrotnym. Wklęsła powierzchnia zgrzebła przesuwa osad z całej powierzchni osadnika w kierunku leja osadowego. na całej powierzchni osadnika powstaje strefa zawirowań wpływająca dodatkowo na zagęszczenie na osadu. Sterowanie i kontrola pracy zgarniacza odbywa się przy pomocy szafki elektrycznej zlokalizowanej obok osadników.

Osady odprowadzane są z dna leja przewodami syfonowymi do koryta. Syfon Z 6600 działa na zasadzie lewara wodnego. Składa się z sześciu rur ustawionych prostopadle do dna osadnika. Każda z rur ma doprowadzony przewód sprężonego powietrza DN 20 z zaworem do przyłączenia sprężarki. Pionowe rury pobierają osad denny dzięki różnicy poziomów ścieków w osadniku i w korycie. Koryto odpływowe ustawione jest ze spadkiem w kierunku zagłębienia, w którym znajduje się pompa osadu (typu Sarlin SV 024B4D501P o Q = 15 dm3/s i H = 2 m. Pompa tłoczy osady do komory zagęszczania osadu wstępnego (Ob. 17).

Widok ogólny na osadniki wstępne

Widok na komory osadników. prawy pracujący, w lewym widoczny zgarniacz denny

Koryto odpływowe z osadników wstępnych

Komora PD

Komora predenitryfikacji osadu recyrkulacji zewnętrznej. Doprowadzenie ścieków i osadu powrotnego do komory zaprojektowano punktowo rurociągami DN 200 z armaturą odcinającą o napędzie elektrycznym.

W komorze zainstalowano mieszadło zanurzalne firmy ABS RW 2022 M13/42 o średnicy 200 mm.

Przepływ mieszaniny osadu czynnego i ścieków z komory predenitryfikacji do komory beztlenowej SB odbywać się będzie przez dwa otwory wykonane w przegrodzie żelbetowej. Jeden otwór o wymiarach 100 x 50 cm umieszczony bęzie nad dnem komory, a drugi w formie przelewu o szerokości 100 cm i wysokości 30 cm od zwierciadła ścieków umieszczony będzie w górnej części komory.

Wymiary:

Komora SB

Komora pierwszej fazy defosfatacji (faza beztlenowa). Doprowadzenie ścieków do komory przewodem DN 400. W komorze zainstalowane jest mieszadło zanurzalne firmy ABS typ ECOMIX RW 300. . Przepływ z komory SB do komory niedotlenionej SN będzie się odbywał otworami w ścianie żelbetowej. Wymiary i wysokościowe usytuowanie otworów jak w przegrodzie dzielącej strefy PD i SB.

Wymiary:

Komora SN I

Pierwsza z komór niedotlenionych, w której zachodzą procesy denitryfikacji azotanów kierowanych z komory tlenowej za pomocą mieszadła pompującego (recyrkulacja wewnętrzna). Jest to koro podwójna z przegrodą żelbetową. W komorze umieszczone są dwa mieszadła firmy ABS typ ECOMIX RW 650.

Wymiary:

Komora SN II

Druga z komór niedotlenionych, w której zachodzą procesy denitryfikacji. W komorze umieszczone są dwa mieszadła firmy ABS typ ECOMIX RW 300.

Wymiary:

KOMORA ST/SN

Komora z umieszczonymi w niej, jak we wszystkich komorach napowietrzania membranowym systemem napowietrzenia w zależności od potrzeb może być adoptowana zarówno do tlenowych jak i beztlenowych warunków pracy.

Wymiary:

KOMORA ST I

Komora, w której panujące warunki tlenowe prowadzą do zachodzenia procesów nitryfikacji. W fazie tlenowej zachodzi również druga faza defosfatacji.

Wymiary:

KOMORA ST II

Druga komora fazy tlenowej zakończona przelewem pilastym odprowadzającym ścieki do osadnika wtórnego. W tej komorze znajduje się również mieszadło pompujące. zadaniem mieszadła jest prowadzenie recyrkulacji wewnętrznej ścieków zawierających azotany.

Wymiary:

Sprężone powietrze ze stacji dmuchaw dostarczane jest do komór reaktorów siecią przewodów. System napowietrzania jest oparty na płytach membranowych. Zamontowane zostały płyty napowietrzające HAFI/AQUACONSULT firmy Aerzen Polska S.A. z zaworami kulowymi i przewodami sprężonego powietrza. Płyty HAFI/AQUACONSULT wykonane są ze stali nierdzewnej. Membrana jest mocno naciągnięta na płycie podstawy. Doprowadzenie powietrza następuje poprzez wbudowane w płytę przyłącze. Płyty umieszczone są na dnie komór co zapobiega tworzeniu się tzw. martwych stref. Dodatkowe zalety membranowego systemu napowietrzania: duża powierzchnia napowietrzania, a także możliwość pracy nieciągłej pozwalającej na nitryfikację i denitryfikację.

W powietrze zaopatruje stacja dmuchaw wyposażona w jedną dmuchawę Typ GM35S-150 firmy Aerzen i dwie dmuchawy promieniowe SARLIN HST-Integral produkcji firmy ABS.

Praca dmuchaw jest sterowana przez tlenomierze umieszczone w komorach reaktora. Komputerowa analiza pomiaru temperatury wprowadza korektę wydajności dmuchaw ze względu na szybkość poboru tlenu.

Hala dmuchaw

Na kolumnie dopływowej do osadników wtórnych zainstalowany jest flokulator Floc Bee produkcji firmy Zickert. Flokulator zbudowany jest z dwóch walców o różnych średnicach osadzonych jeden w drugim i przymocowanych do słupów podpierających zgarniacz.

Floc Bee przede wszystkim ma na celu przyśpieszenie procesu tworzenia się kłaczków osadu. Działanie jego ma na celu także przeciwdziałanie przeciążeniom komór poprzez wspomaganie procesu sedymentacji. Dzięki zastosowaniu flokulatorów osad lepiej sedymentuje i ścieki oczyszczone tym samym zawierają mniej zawiesiny. Zmniejsza ucieczkę osadu oraz zużycie flokulantów takich jak PIX do strącania fosforu.

Oczyszczone ścieki dopływają do koryta zbiorczego poprzez przelew pilasty. Koryto połączone jest z kanałem odpływowym ścieków o DN 600.

W celu zabezpieczenia przed odpływem z osadnika poprzez koryto przelewowe zanieczyszczeń pływających zastosowany jest deflektor. Usytuowany jest na całym obwodzie osadnika w odległości 50 cm od wewnętrznej krawędzi koryta przelewowego.

Elementy do zatrzymywania i odprowadzania zanieczyszczeń pływających to;

Osady z osadnika odprowadzane są do przepompowni osadu powrotnego. Część osadu przepompowywana jest jako osad recyrkulowany, cześć jako osad nadmierny.

Dane osadnika:

Osadnik wtórny

Rów odpływowy jest ostatnim elementem oczyszczalni. Oczyszczone ścieki są nim odprowadzone do rzeki Bug.

Efekty pracy oczyszczalni ścieków we Włodawie

Wylot oczyszczonych ścieków do rzeki Bug

W celu utrzymania odpowiedniego wieku osadu i stężenia osadu w komorze niezbędne jest odprowadzanie osadu nadmiernego. Osad nadmierny posiada bardzo duże uwodnienie, aby zmniejszyć ilość wody kierowanej do otwartej komory fermentacyjnej prowadzi się proces jego zagęszczania. Osad ze zbiornika przy pomocy pompy ślimakowej jest transportowany do komory mieszania z polielektrolitem. Po dodaniu polielektrolitu zostaje zmniejszone napięcie powierzchniowe cząsteczek co zapewnia oddzielenie wody. Proces zagęszczania odbywa się w zagęszczarce bębnowej SCRUDRAIN produkowany przez firmę TEKNOFANGHI.

W zagęszczarce tego typu proces opiera się na podawaniu do górnej części urządzenia osadu wymieszanego z polielektrolitem i kierowanie go następnie do obracających sie dwóch bębnów. Woda przesącza się przez wykładzinę bębna, a odwodniony osad odpływa na drugim jego końcu.

Bęben odwadniający zagęszczacza napędzany jest silnikiem połączonym z przekładnią umożliwiającą bardzo łatwą kontrolę procesu zagęszczania poprzez dostosowanie prędkości obrotu do potrzeb, w celu optymalizacji zawartości suchej masy w osadzie zagęszczonym. Wykładzina bębna jest utrzymywana w czystości przez system dysz płuczących. Okres trwałości tkaniny filtracyjnej jest bardzo długi, gdyż nie jest ona poddawana żadnym obciążeniom mechanicznym.

Front zagęszczarki SCRUDRAIN

Zagęszczony osad przy pomocy pomp osadowych jest przetransportowany przewodem tłocznym DN 150 z zagęszczacza grawitacyjnego do otwartej komory fermentacyjnej. Doprowadzenie osadu jest w trzech punktach na głębokości 1,0 m pod powierzchnia osadu. Rurociąg osadowy DN 150 rozgałęzia się na trzy przewody DN 150, z których każdy wyposażony jest w zasuwę nożową.

Osad z OKF jest grawitacyjny do zbiornika osadu przefermentowanego. Ze zbiornika osad jest tłoczony do prasy filtracyjnej.

Odprowadzanie wód nadosadowych jest możliwe z trzech różnych wysokości w zależności od stopnia napełnienia komory fermentacyjnej.

Fermentacja metanowa dzieli się na trzy fazy.

Faza I to rozkład nierozpuszczalnych związków organicznych na związki rozpuszczalne.

Faza II nosi nazwę fermentacji kwaśnej. W tej fazie następuje rozkład rozpuszczonych związków organicznych przez bakterie kwasowe. Produktami fazy II są: kwasy organiczne (np. kwas octowy) oraz dwutlenek węgla i woda.

Fermentacje metanową kończy faza III. Substratami są produkty fazy drugiej, które są wykorzystywane przez bakterie metanowe. W efekcie przemian powstaje metan, dwutlenek węgla i woda. Faza metanowa jest bardzo trudna do utrzymania. Największym problemem jest zapewnienie w miarę stabilnych warunków pracy komory fermentacyjnej. W głównej mierze wiąże się to z ilością materii (obciążeniem komory) oraz z warunkami zewnętrznymi (temperatura, odczyn, zawartość substancji toksycznych). Wrażliwość procesu wynika z charakteru bakterii metanowych, których pracę może zdestabilizować każda zmiana.

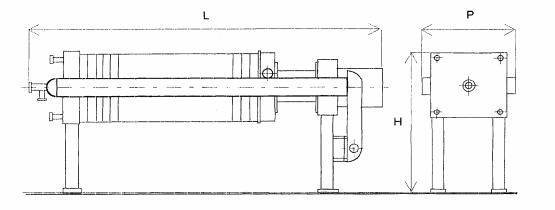

Prasy filtracyjne należą do grup urządzeń wykorzystywanych w celu rozdziału fazy ciekłej w różnych mieszaninach pod wpływem zwiększonego ciśnienia filtrowanego medium, z wykorzystaniem tkanin o określonej przepuszczalności dla fazy ciekłej.

Konstrukcja prasy filtracyjnej PFK-1000 pokazano na schematycznym rysunku poniżej.

Doprowadzenie osadu i odprowadzenie filtratu odbywa się po stronie głowicy stałej oporowej. Przed napełnieniem prasy osadem zespół płyt filtracyjnych zostaje zaciśnięty między głowicami stałą oporową i ruchomą przy pomocy siłownika, który wbudowany jest w głowicę stałą z cylindrem.

Po zwarciu płyt rozpoczyna się proces filtracji. Płyty obciągnięte płótnem filtracyjnym stanowią swoistą barierę z przestrzeniami międzypłytowymi, do których wtłaczana jest nadawa. Woda z nadawy przedostaje się przez płótna filtracyjne pod wpływem ciśnienia panującego wewnątrz komór znajduje ujście bezpośrednio pod tymi płótnami w rowkach płyt filtracyjnych. Części stałe gromadzą się w komorach międzypłytowymi z czasem utworzą swoisty placek. Po zakończeniu filtracji następuje rozwarcie płyt filtracyjnych. Po rozsunięciu płyt filtracyjnych (mechanicznym) odwodniony i sprasowany placek znajdujący się w przestrzeni międzypłytowej zsuwa się bezpośrednio na przenośnik ślimakowy znajdujący się pod prasą.

Komorowa prasa filtracyjna PFK-1000 na oczyszczalni we Włodawie

Rozładunek prasy – odwodniony placek osadu

Odwodniony na prasie osad poddawany jest procesowi higienizacji. Aktualnie do higienizacji używa się wapna mielonego. W skład instalacji do higienizacji wchodzą:

Dawka wapna zależy od uwodnienia osadu, a także od dalszego jego zagospodarowania. Wymieszany w mieszalniku osad transportowany bezie za pomocą przenośnika ślimakowego na przyczepę ciągnikową ustawioną pod zadaszona wiatą.

Osad odwodniony i po higienizacji będzie składowany na terenie oczysczalni przed dalszym jego wykorzystaniem.

Widok na silos i składowisko osadu po procesie odwadniania i higienizacji

USTAWA z dnia 27 kwietnia 2001 r. o odpadach (Dz. U. Nr 62, poz. 628) daje prawo do wykorzystania osadów pościekowych w celach rolniczych nie tylko pod uprawy roślin (tylko pod te które nie są przeznaczone do bezpośredniego spożycia prze ludzi lub zwierzęta), ale również do rekultywacji terenów. Restrykcje związane z wykorzystaniem osadów dotyczą również gruntów pod osad. Zakazuje się bowiem stosowania osadów ściekowych:

Ustawa zobowiązuje wytwarzającego osady pościekowe (przeznaczone do rolniczego wykorzystania) do ich regularnego badania jak i do badania gruntów, na których będą one stosowane. W przypadku osadów ściekowych badania wykonuje się raz na cztery miesiące. Dotyczą one takich parametrów jak:

Badanie gruntu, na którym ma być stosowany osad są wykonywane na koszt wytwarzającego osady bezpośrednio przed zastosowaniem osadów pościekowych. Reprezentatywną próbkę gruntu dostarcza właściciel gruntu. Uzyskuje się ją poprzez zmieszanie 25 próbek pobranych w punktach regularnie rozmieszczonych na powierzchni nieprzekraczającej 5 ha, o jednorodnej budowie i jednakowym użytkowaniu. Próbki pobiera się z głębokości 25 cm albo z głębokości co najmniej 10 cm, jeżeli powierzchniowa warstwa gleby jest mniejsza od 25 cm.

Badania obejmują:

Dopuszczalne stężenia parametrów zarówno dla gruntów jak i dla osadów są określone w rozporządzeniu Rozporządzenie Ministra Środowiska z dnia 1 sierpnia 2002 r. w sprawie komunalnych osadów ściekowych (Dz. U. Nr 134 poz. 1140).

Osad na składowisku